118

I N F O R M A T I O N

energie | wasser-praxis

10/2014

stoffe bringt in der Praxis nicht nur Vorteile

mit sich. Insbesondere in der kälteren Jahres-

zeit sind die höhere Steifigkeit und die stei-

gende Sprödigkeit ein Hindernis. Des Weite-

ren macht die Ausführung mit unterschiedli-

chen Werkstoffen auch beim Fügen der Rohre

besondere, zusätzliche Maßnahmen zwin-

gend erforderlich.

Auch unterscheiden sich die im DVS-Regel-

werk vorgegebenen Schweißparameter von

Polyethylen und Polypropylen sehr deutlich

(Tab. 1)

. Insbesondere der vorgegebene Fü-

gedruck (PE: 0,15 ± 0,01 N/mm² bzw. PP: 0,10

± 0,01 N/mm²) ist für PE deutlich höher und

die notwendige Anwärmzeit sogar etwa dop-

pelt so hoch. Wird in der Praxis ein PE-Rohr

mit PP-Schutzmantel ohne Mantelrück-

schnitt mit Standard-PE-Parametern stumpf

verschweißt, so werden bei der Herstellung

einer Verbindung mehrere Abweichungen

von den bindenden DVS-Parametern in Kauf

genommen:

her werden die Schutzmantelrohre in der Regel

mittels Stumpfschweißen verbunden. Die Er-

stellung von Heizelementstumpfschweißver-

bindungen von Rohren und Rohrleitungsteilen

aus PE-HD wird im Arbeitsblatt DVS 2207, Teil

1 [5] beschrieben, die Ausführung nach dieser

Richtlinie in den einschlägigen Arbeitsblättern

des DVGW festgelegt. Die Parameter für eine

sichere Schweißung sind Tabelle 2 der DVS

2207-1 [5] zu entnehmen.

Als Werkstoff für additive Schutzschichten

wurde bislang üblicherweise Polypropylen

eingesetzt, da Polypropylen und Polyethylen

bei der Rohrextrusion keine stoffschlüssige

Verbindung eingehen können. Weil der

Schutzmantel aus Polypropylen dadurch le-

diglich auf dem Kernrohr aus PE haftet, ist die

geforderte Schälbarkeit des additiven Schutz-

mantels ermöglicht. Polypropylen besitzt zu-

dem eine höhere Steifigkeit und eine daraus

bedingte Härte. Doch Polypropylen und auch

die Verwendung zweier verschiedener Werk-

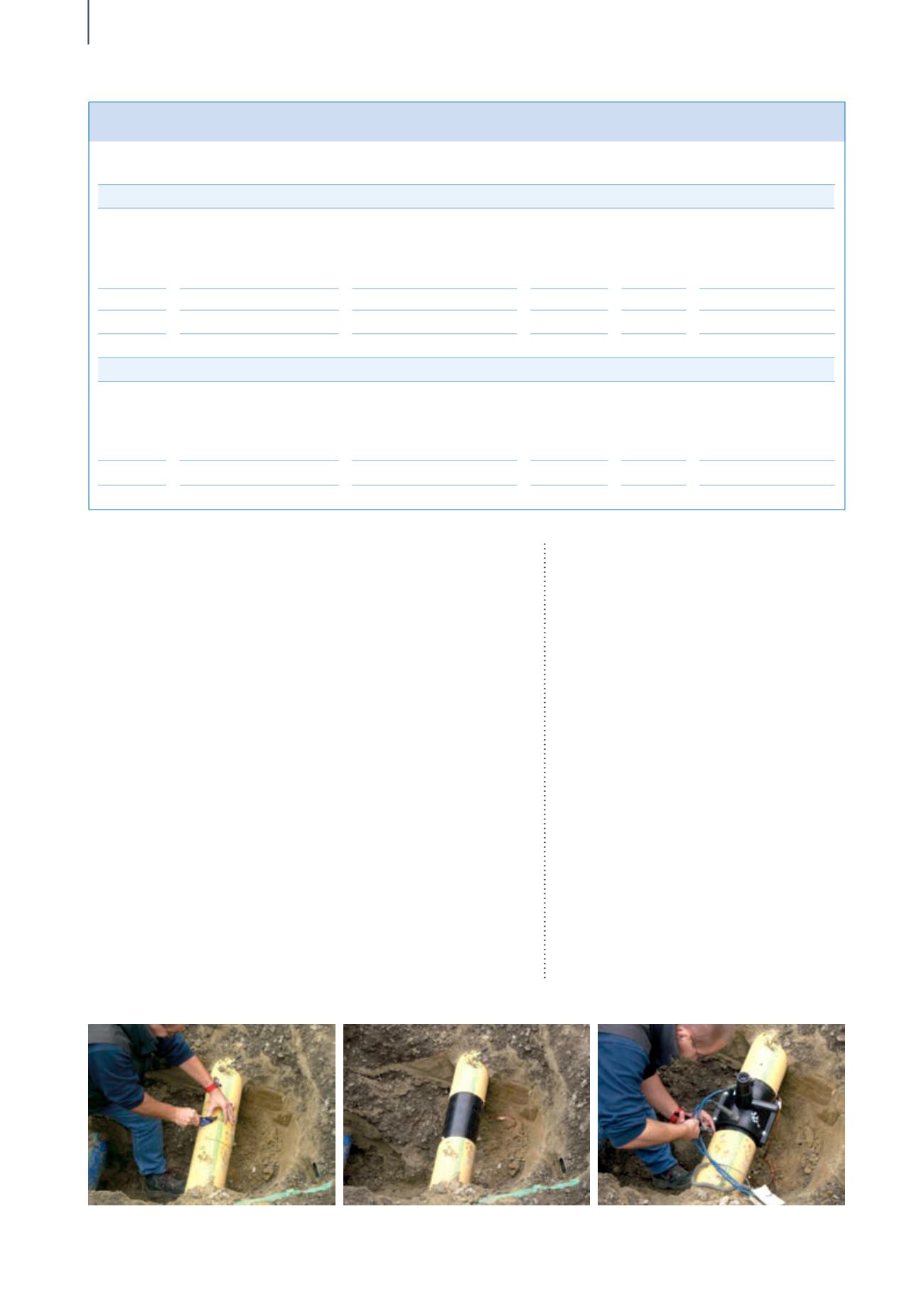

Abb. 3:

Entfernen des

Schutzmantels eines

eingezogenen Schutzmantel-

rohres und Aufschweißen

einer Hausanschlussarmatur

Quelle: egeplast international GmbH

Quelle: DVS Regelwerk

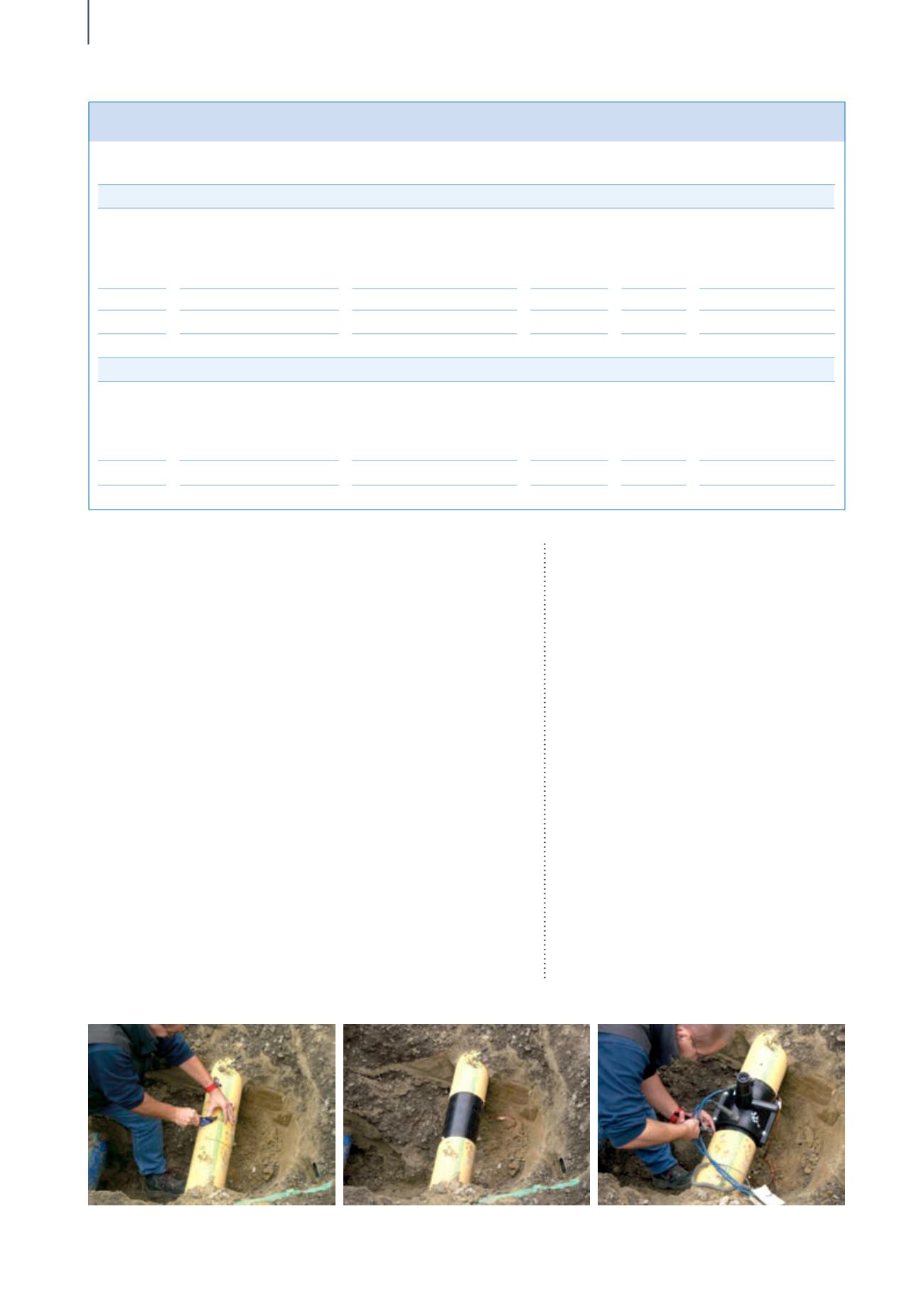

Nennwand-

dicke s

mm

7…12

12…19

7…12

12…19

Anwärmen

Anwärmzeit = 10 x Wanddicke

(Anwärmen p <= 0,01 N/mm²)

s

70…120

120…190

Anwärmzeit = (Anwärmen

p <= 0,01 N/mm²)

175…245

245…330

Fügedruck-

aufbauzeit

s

6…8

8…11

Fügedruck-

aufbauzeit

7…11

11…17

Angleichen

Wulsthöhe am Heizelement

am Ende der Angleichzeit

(Mindestwerte)

(Angleichen p = 0,15 N/mm²)

mm

1,5

2,0

Wulsthöhe am Heizelement

am Ende der Angleichzeit

(Mindestwerte)

(Angleichen p = 0,10 N/mm²)

1,0

1,0

Umstellen

Umstellzeit

(Maximalzeit)

s

6…8

8…10

Umstellzeit

(Maximalzeit)

6…7

7…9

Abkühlzeit

unter Fügedruck

(Mindestwerte)

P=0,15 +- 0,01 N/mm²)

min

10…16

16…24

Abkühlzeit

unter Fügedruck

(Mindestwerte)

P=0,10 +- 0,01 N/mm²)

12…20

20…30

Tabelle 1: Richtwerte für das Heizelementstumpfschweißen von Rohren aus PE-HD nach DVS 2207-1 [5] und PP nach DVS 2207-11 [7]

PE-HD nach DVS 2207-1 Tabelle 2

Fügen

PP nach DVS 2207-11 Tabelle 2